阿莫西林分散片作为一种常用的抗生素制剂,其制备工艺与质量直接影响药物疗效和安全性。近年来,随着制药技术的进步,通过优化辅料配比、改进生产工艺以及严格质量评价,这类药物的稳定性和生物利用度得到显著提升。本文将从科学角度解析其制备工艺的核心改进方向,并结合实际案例探讨质量控制的关键指标,帮助公众更全面地理解药物生产背后的科学逻辑与安全保障。

一、阿莫西林分散片制备工艺的优化方向

阿莫西林分散片的制备涉及原料处理、混合制粒、压片成型等多个环节,其中辅料选择与工艺参数是影响药物性能的核心因素。

1. 关键辅料的优化:硬脂酸镁的调控作用

硬脂酸镁作为润滑剂,对片剂成型和表面光洁度至关重要。研究发现,原工艺中硬脂酸镁占比仅0.19%,接近其推荐使用范围(0.1%-1%)下限,易导致生产过程中出现粘冲现象(即药片黏附于模具表面)。通过将其比例提升至0.45%,不仅能减少粘冲风险,还能显著改善片剂外观,同时不影响溶出性能。这一调整通过对比三批优化产品的加速稳定性试验(40℃、湿度75%条件下6个月)和长期稳定性试验(30℃、湿度65%条件下36个月)得到验证,结果显示溶出度始终维持在93%以上。

2. 制粒与干燥工艺的改进

原料预处理中,阿莫西林需过40目筛,辅料过60目筛,以确保混合均匀性。制粒阶段采用8%聚维酮K30溶液作为粘合剂,通过槽形混合机与摇摆颗粒机的协同作用,形成适宜软材。干燥过程中,控制进风温度55-65℃、排风温度≤60℃,既能避免高温破坏药物活性,又能保证颗粒含水量达标。

3. 酶法合成工艺的创新应用

与传统化学法相比,酶法制备阿莫西林具有绿色环保、杂质少的优势。例如,以固定化青霉素酰化酶催化反应,可精准控制合成路径,减少副产物生成。优化后的酶法工艺使摩尔收率达84.3%,且加速试验显示其含量稳定性优于化学法。

二、质量评价的核心指标与科学依据

阿莫西林分散片的质量需通过多维度检测确保,包括理化性质、溶出行为及长期稳定性等。

1. 溶出度:药效释放的“晴雨表”

溶出度是评价药物吸收效率的关键指标。研究显示,优化后的阿莫西林分散片在pH1.2、pH4.0、pH6.8及水介质中,10分钟内累积溶出率均超过85%,符合快速溶出标准。这一结果与原料药晶型及粒度密切相关——针状结晶可能导致溶出延迟,而柱状或细碎晶型更有利于快速释放。

2. 稳定性试验:保障药物有效期内的性能

加速稳定性试验(40℃、湿度75%)和长期稳定性试验(30℃、湿度65%)是验证药物保质期的核心手段。优化后的产品在36个月观察期内,水分含量虽呈上升趋势(8.4%-10.2%),但始终低于国标上限;杂质总量控制在0.34%以下,远低于安全阈值。

3. 杂质谱分析:安全性的“显微镜”

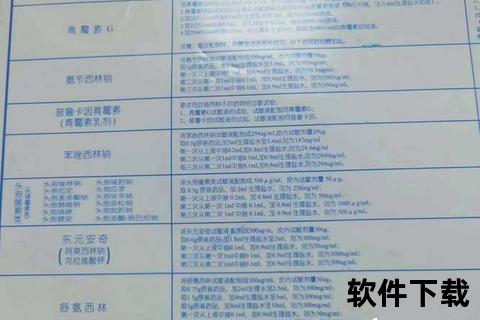

通过高效液相色谱(HPLC)和质谱联用技术(LC-MS),可精准识别药物中的杂质种类。例如,阿莫西林闭环二聚体、噻唑酸衍生物等杂质需严格监控,其含量变化可反映生产工艺的稳定性。

三、公众用药的实用建议

1. 正确服药方法

2. 特殊人群注意事项

3. 储存与不良反应应对

四、未来展望:工艺与质量的持续提升

随着制药技术的迭代,阿莫西林分散片的优化方向将更加注重个性化需求。例如,通过微粉化技术调控原料药粒度(如D90≤20μm),可进一步提升难溶性药物的溶出效率。利用人工智能模拟溶出曲线,有望实现生产工艺的精准调控,缩短研发周期。

通过科学优化制备工艺与严格质量把控,阿莫西林分散片在疗效与安全性之间达到了更优平衡。公众在用药时,应遵循医嘱,关注药物储存条件与自身反应,以确保治疗效果最大化。